Ford présente ses robots aux yeux de laser et aux bras en ventouse

Planche de bord, pare-brise, toit et ailes sont au nombre des composants du nouveau Ford Escape qui sont montés sur mesure par des robots dotés de caméras et d’yeux de laser, permettant ainsi d'améliorer la qualité de la production et de réduire la fatigue des employés, tout en économisant de l'énergie.

Les lasers et les caméras permettent aux machines de s'ajuster à tout écart de positionnement, à mesure que les modèles Escape se succèdent sur la chaîne de montage pour être dotés d'une myriade de pièces.

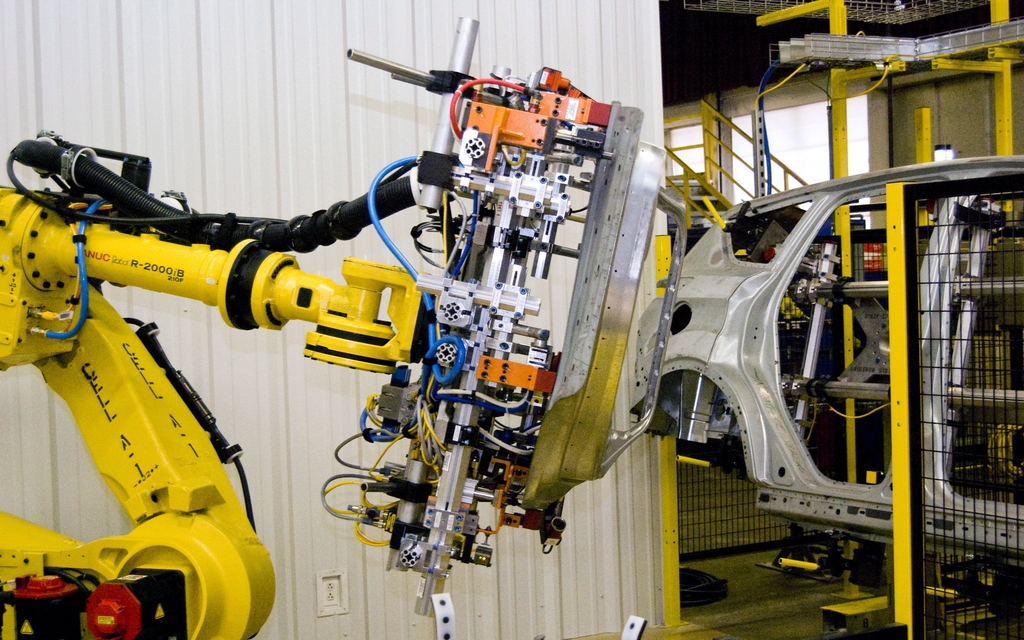

Plus de 700 robots à l'usine de montage de Louisville aident au montage de la carrosserie et de l'habitacle du tout nouveau Ford Escape.

Des robots aux yeux de laser et aux bras en ventouse contribuent à réduire la fatigue des employés et à économiser de l'énergie, tout en rehaussant la qualité du tout nouveau Ford Escape.

Chaque Escape est en partie construit par des robots tout d'abord présentés par Ford en Europe, qui utilisent une technologie à guidage au laser et à caméra pour s'assurer que chaque nouveau véhicule est construit selon les plus hautes normes de qualité. Les machines sont programmées pour reconnaître toute déviation, aussi minuscule soit-elle, comme des écarts entre les panneaux de portes ou entre le pare-brise et la carrosserie.

« La capacité des machines de détecter tout écart dans chaque véhicule de la gamme améliore la qualité de nos produits, comme s'ils étaient faits sur mesure », affirme Thomas Burns, un ingénieur responsable de l'aspect technologique de l'Escape.

Les bras robotique et autres machines automatisées aident à réduire le degré d'effort requis par nos employés tout en améliorant la précision.

« Certains des robots travaillent avec nos employés pour construire l'Escape plus efficacement », explique Marty Smets, ingénieur en ergonomie. « Nous disposons aussi d'une vaste gamme de robots semi-autonomes, qui effectuent des tâches qui ne sont pas sécuritaires pour l'être humain lorsqu'elles sont exécutées de façon répétitive. »

Par exemple, à l'usine de montage de Louisville dans le Kentucky, ce sont des robots qui fixent les planches de bord, les glaces, la peinture et les ailes de l'Escape. Les panneaux de portes sont ajustés plus serrés pour réduire le bruit lié au vent, rehaussant la qualité de tous les Escape sortant de la chaîne de montage. Un bras robotique se charge d'appliquer de façon uniforme l'adhésif employé pour fixer le pare-brise, et celui-ci est placé mécaniquement à l'aide de ventouses pour permettre un montage parfait, à tout coup.

Dans l'atelier de peinture, 88 nouveaux robots contribuent à réduire les coûts énergétiques en appliquant la peinture et le produit d'étanchéité de façon plus efficace à l'intérieur de la carrosserie et à l'extérieur du véhicule. En gardant les humains à l'extérieur des zones où la peinture est appliquée, on est en mesure de réduire les exigences en matière de circulation d'air et de régulation du climat, ce qui permet d'économiser de l'énergie et de réduire les émissions de carbone.

Plus de 700 robots à l'usine de montage de Louisville dans le Kentucky aident à la construction de la carrosserie et de l'habitacle du tout nouvel Escape.