Projet Formule SAE de l'ÉTS: redessine-moi un moteur

L'article a été rédigé par les étudiants de l'ÉTS

Dans notre article précédent, on vous donnait la mesure de l’ampleur de notre projet de Formule SAE : gestion, structure des départements de conception, fabrication, assemblage et tests d’un prototype de course.

- À lire aussi: La Formule ÉTS, une petite entreprise

- À lire aussi: L’aérodynamique, synonyme de succès en Formule SAE

Aujourd’hui, on redessine un moteur.

Cette année, l’équipe s’est donné comme défi de concevoir son propre bloc moteur. Pourquoi? Pour continuer à alléger notre bolide. Nous voulons pouvoir insérer un moteur de plus grosse cylindrée dans notre châssis retreint sans compromettre le poids de l’ensemble. L’an dernier, le châssis avait été conçu autour d’un moteur de karting de très petite taille, le SwissAuto de 250 cc. Cette année on fait l’inverse. On garde notre châssis mais on y greffe un moteur WR450 de Yamaha de 449 cc, plus performant… mais plus gros. Notre défi est donc de lui élaborer une petite cure d’amincissement.

Régime minceur, régime meilleur

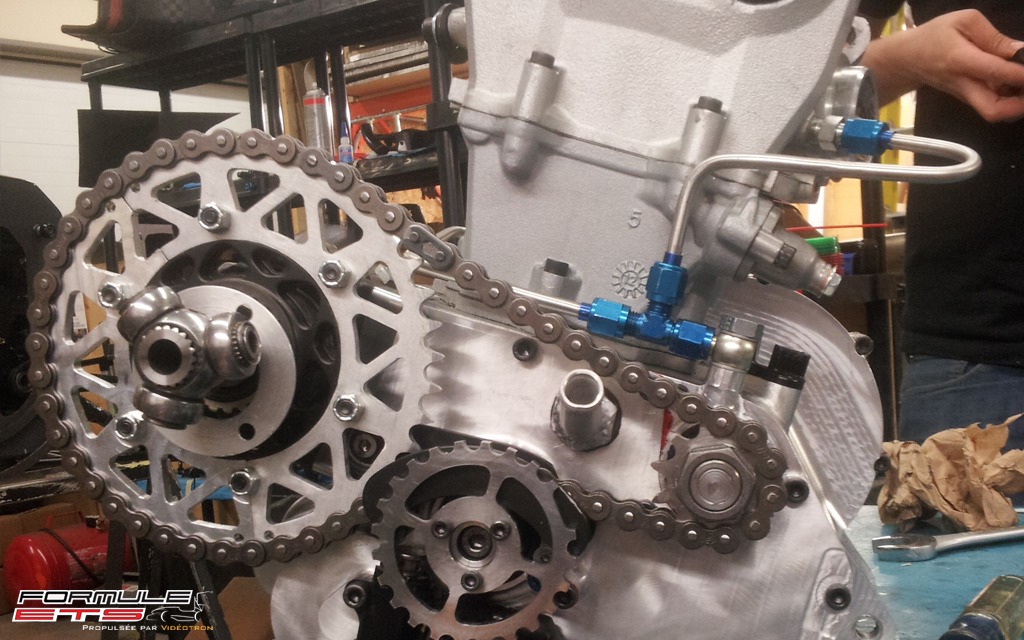

Pour répondre à notre but de légèreté, nous avions deux choses à faire : simplifier le design du groupe motopropulseur et diminuer le poids du moteur. Nous avons commencé par supprimer la transmission et l’arbre de balancement secondaire.

Revoir la conception du bloc moteur impliquait également d’autres départements de l’équipe pour, entre autre, l’intégration des supports de différentiel montés directement sur le bloc. De cette manière, notre système de transmission de puissance est plus rigide et léger. Autre avantage? Moins de prédisposition aux bris. Toutes ces idées ont aidé à rendre le moteur Yamaha deux fois plus compact que sa version standard.

Le réalésage, vous connaissez?

Comme la transmission a disparu du design, la voiture doit faire avec moins de flexibilité pour les ratios de vitesse, ce qui requiert plus de couple à bas régime et assez de puissance à haut régime afin de bien couvrir la plage de vitesses de la voiture. Pour remédier à la situation, le moteur est réalésé (agrandrir le diamètre des cylindres) à 480cc, ce qui en simulation apportait énormément de gain à bas régime. En outre, nous avons converti notre moteur pour qu’il tourne grâce à un mélange d’éthanol et d’essence (E85), qui offre les avantages d’un taux d’octane plus élevé et plus de refroidissement à l’évaporation.

Un énorme travail de simulation a été fait en début d’année afin de bien comprendre le comportement du moteur. Plusieurs paramètres ont été testés grâce à cette simulation. Ce sont ces mêmes paramètres qui ont été ensuite validés en salle de dynamomètre. La simulation permet de gagner énormément de temps de tests en salle de calibration, ce qui simplifie le travail du département de motorisation. Plus le modèle mathématique est précis, plus nous pouvons compter sur les résultats afin de prendre les bonnes décisions au sujet des paramètres du moteur.

Solaxis et ses prototypes rapides

Pendant que le département de moteur calibrait le WR480 sur le dynamomètre, notre partenaire Solaxis préparait la première version de notre bloc moteur personnalisé. Depuis quelques années, Solaxis nous propose différentes solutions pour la fabrication par addition de matière (prototypage rapide) de différentes pièces. Cette année, notre fournisseur s’est surpassé en créant une version prototypée du bloc moteur. Cette mouture en plastique nous a permis d’identifier plusieurs problèmes d’assemblage et de les régler avant même de fabriquer la première vraie pièce. Grâce à eux nous n’aurons pas à passer des heures à usiner un bloc qui ne fonctionnerait pas parfaitement.

La fabrication d’un bloc moteur est un long et fastidieux processus de programmation de machine, à l’aide de logiciels de CAO et FAO. La programmation de chaque pièce allant sur le bloc doit être faite avant de pouvoir commencer à fabriquer le tout. Ensuite les choses vont un peu plus vite. Chaque partie est usinée séparément, requérant souvent plusieurs montages sur la même machine. Les machines à usinage 5 axes sont très utiles dans ces situations. Quelques heures passées à ces machines et on en arrive à un bloc à assembler.

Doigts de fée exigés

L’assemblage final requiert énormément d’attention et de minutie. Une simple erreur de serrage ou d’ajustement peut nous coûter un moteur complet et un temps précieux. Plus nous avons de temps pour tester mieux nous performerons en compétition.

Une fois le moteur assemblé et prêt à rouler, on peut être fier de ce qui a été accompli. Notre nouveau bébé fait 54 lb et d’une longueur bout à bout de 13 pouces. L’équipe a réalisé une version 25% plus légère que la version de production et deux fois plus compact. Nos besoins en poids et volume sont atteints.

L’équipe est très fière du résultat. Une autre étape qui nous rapproche de notre but final : bien performer en compétition. Avant de pouvoir soulever des trophées, nous avons beaucoup de temps de tests, de débogages et de maintenance qui nous attend. La semaine prochaine on vous présente notre bolide.